Une transmission mécanique peut être définie comme un ensemble de composants ou de mécanismes utilisés pour transférer de l’énergie ou du mouvement d’une partie d’une machine à une autre.

Les transmissions peuvent inclure des éléments comme les engrenages, les courroies, les chaînes, les arbres et les accouplements, permettant de modifier des paramètres tels que la vitesse, le couple, la direction ou le type de mouvement (linéaire ou rotatif) afin de répondre aux exigences spécifiques d’une application donnée.

Dans les paragraphes suivants, apprenez-en plus sur les principaux types de transmissions utilisés dans les machines et équipements industriels.

Transmission par courroies et poulies

Le mécanisme poulie-courroie transmet un mouvement de rotation entre deux poulies ou plus, espacées l’une de l’autre. Le mouvement est initié par une poulie menante, qui entraîne la rotation d’une ou plusieurs poulies menées par l’entremise d’une courroie faite de caoutchouc, de polyuréthane, de fibres renforcées ou d’autres matériaux. Chaque poulie est en contact avec la courroie.

Notions importantes

- Avec ce mécanisme, le sens de rotation des poulies d’un même côté de la courroie est identique, mais si des poulies sont situées à l’extérieur de la courroie, leur sens de rotation sera inversé. Le sens de rotation sera aussi inversé si la courroie est croisée.

- Il est possible d’orienter les poulies perpendiculairement entre elles, permettant ainsi des mouvements de rotation selon des axes différents.

- Pour augmenter l’adhérence de la courroie et ainsi réduire les risques de glissement, il faut choisir des matériaux adaptés et tenir compte de paramètres comme le type de poulies et le type de courroie. Voici d’ailleurs quelques types de courroies fréquemment utilisées dans des transmissions:

- Courroie plate : Elle est simple et économique, mais peut glisser, ce qui entraîne une perte de puissance.

- Courroie trapézoïdale (ou en V) : Offre une meilleure adhérence que la courroie plate grâce à sa forme en V, réduisant ainsi le glissement.

- Courroie crantée (ou synchrone) : Possède des dents qui s’engrènent avec des poulies crantées, éliminant presque complètement le glissement, idéale pour une synchronisation précise.

Avantages

- Chacune des poulies du système peut être l’organe menant ou mené (mécanisme réversible).

- Possible d’adapter la vitesse de rotation en modifiant le diamètre des poulies.

- Permet de changer l’axe du mouvement de rotation.

- Mécanisme relativement silencieux.

- Assure un mouvement fluide grâce à l’élasticité de la courroie.

- Capable d’atteindre des vitesses supérieures aux systèmes de transmission par chaînes et pignons.

- Contrairement aux chaînes, les courroies ne nécessitent pas de lubrification.

Inconvénients

- Possibles perte d’efficacité si la courroie glisse sur les poulies.

- Les poulies et les courroies sont sensibles aux températures extrêmes (modifie la souplesse de la courroie) à l’usure et à la présence de saletés.

- Il faut ajuster la tension de la courroie sur une base périodique.

Transmission par chaînes et pignons

Le mécanisme à chaînes et pignons transmet un mouvement de rotation entre deux roues dentées (pignons) ou plus, espacées l’une de l’autre. Le mouvement est initié par une roue menante, qui entraîne la rotation d’une ou plusieurs roues menées par l’entremise d’une chaîne. Chaque roue dentée est en contact avec la chaîne, de manière que leurs dents s’emboitent successivement dans les maillons de la chaîne.

Ce type de transmission est la norme sur les vélos et bien des types de motos.

Notions importantes

- Avec ce mécanisme, le sens de rotation des roues dentées d’un même côté de la chaîne est identique, mais si des roues dentées sont situées à l’extérieur de la chaîne, leur sens de rotation sera inversé de celles situées à l’intérieur.

Avantages

- Chacune des roues dentées du système peut être l’organe menant ou mené (mécanisme réversible).

- Possible d’adapter la vitesse de rotation en modifiant le diamètre des pignons.

- Les dents et les maillons éliminent pratiquement tout risque de glissement.

- Permet une grande accélération de la roue dentée qui entraîne le mouvement (roue menante).

- Les chaînes sont de manière générale plus robustes que les courroies.

- La longueur des chaînes peut facilement être ajustée par le personnel de maintenance en chantier, contrairement aux courroies.

Inconvénients

- La chaîne doit être lubrifiée sur une base périodique.

- La tension de la chaîne doit être ajustée sur une base périodique (risque de déraillement si elle n’est pas assez tendue).

- Les axes des roues dentées doivent absolument être parallèles.

- Système plus bruyant et susceptible de générer des vibrations.

Transmission par roues de friction

Le mécanisme à roues de friction transmet un mouvement de rotation entre une roue menante et une ou plusieurs roues menées grâce au frottement entre celles-ci. Les roues d’un même mécanisme doivent donc absolument se toucher.

Ce type de mécanisme est souvent utilisé pour faire tourner les broyeurs à boulets (ball mills).

Notions importantes

- Avec ce mécanisme, le sens de rotation des roues est inversé d’une roue à l’autre. Autrement dit, pour que le sens de rotation de la roue menante et de la dernière roue d’un même système soit le même, il faut que celui-ci contienne un nombre impair de roues.

- Il est possible d’orienter l’axe des roues pour passer d’une rotation verticale à une rotation horizontale ou vice-versa.

- Le matériau des roues doit être choisi de manière à favoriser l’adhérence entre elles et ainsi éviter le glissement.

Avantages

- Chacune des roues du système peut être l’organe menant ou mené (mécanisme réversible).

- Possible d’adapter la vitesse de rotation en modifiant le diamètre des roues.

- Système relativement silencieux.

- Type de transmission généralement peu couteux.

- Mécanisme qui offre une protection naturelle contre les coincements, surcharges ou chocs puisqu’il glisse plutôt que de se briser.

- Le parallélisme des roues peut être triché de manière à forcer la déviation de la contrepartie du système (ex. : bande de papier, tôle, carton, membrane).

Inconvénients

- Sujet aux pertes d’efficacité en raison de glissement (usure, saletés, etc.).

- Nécessite un assemblage précis.

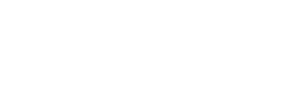

Transmission par engrenages

Le mécanisme de transmission par engrenages (parfois appelé mécanisme à roues dentées) transmet un mouvement de rotation entre deux ou plusieurs roues dentées dont les dents entrent en contact de manière successive (elles s’engrènent). La roue menante est celle qui initie le mouvement et le transmet aux roues menées.

Ce type de système est surtout utile pour transmettre un mouvement entre des pièces rapprochées.

Notions importantes

- Avec ce mécanisme, le sens de rotation des roues dentées est inversé d’une à l’autre. Comme pour les systèmes à roues de friction, pour que le sens de rotation de la roue menante et de la dernière roue d’un même système soit le même, il faut que celui-ci contienne un nombre impair de roues.

- Il est possible d’utiliser des types d’engrenages particuliers :

- Engrenages droits : Les dents sont parallèles à l’axe de rotation. Ils sont utilisés pour des transmissions de puissance élevées.

- Engrenages hélicoïdaux : Les dents sont inclinées par rapport à l’axe, permettant une transmission plus silencieuse et fluide.

- Engrenages coniques : Utilisés pour changer la direction de rotation à 90° (pour passer d’une rotation verticale à horizontale ou vice-versa).

Avantages

- Chacune des roues dentées du système peut être l’organe menant ou mené (mécanisme réversible).

- Possible d’adapter la vitesse de rotation en modifiant le diamètre des roues dentées.

- Système qui peut être de très petite taille (comme dans une montre par exemple).

- Système très précis.

Inconvénients

- Peut être bruyant et générer des vibrations.

- Nécessite un nettoyage (très sensible aux saletés) et une lubrification périodique.

- Demande un ajustement très précis pour assurer un contact adéquat entre les dents.

Transmission par arbres et accouplements

Le mécanisme de transmission par arbres et accouplements permet de transmettre un mouvement rotatif entre deux ou plusieurs composants mécaniques, souvent sur des distances plus importantes que d’autres types de transmissions. Ce système utilise un arbre (shaft), une tige rigide ou flexible, pour relier les composants, et un accouplement pour permettre le transfert de mouvement entre les arbres. L’arbre menant est celui qui initie le mouvement et le transmet aux arbres menés.

Ce type de système est particulièrement utile pour transmettre un mouvement entre des pièces éloignées ou pour accommoder des désalignements entre les composants.

Notions importantes

- Les arbres transmettent le mouvement de rotation de manière rigide (de façon directe et sans flexion) ou flexible (capable de se courber et de s’adapter à des chemins sinueux ou désalignés) selon le type d’arbre utilisé.

- Les accouplements sont utilisés pour relier les arbres entre eux, permettant de compenser des désalignements ou des vibrations. Voici les principaux types:

- Accouplement rigide : Assure une connexion solide entre les arbres, transmettant le mouvement sans jeu.

- Accouplement flexible : Compense les désalignements angulaires ou axiaux entre les arbres, réduisant les vibrations et les contraintes mécaniques.

- Accouplement à friction : Utilisé pour transmettre le mouvement par friction, souvent dans des systèmes nécessitant un glissement contrôlé pour la protection contre les surcharges.

Avantages

- Peut transmettre un mouvement sur de longues distances ou entre des composants mal alignés.

- Les accouplements permettent un démontage facile pour l’entretien ou le remplacement des pièces.

- Les accouplements flexibles peuvent absorber les vibrations, protégeant ainsi les composants du système.

Inconvénients

- Le montage de ce type de transmission peut être complexe, nécessitant un alignement précis des composants pour éviter les déséquilibres.

- Les accouplements peuvent s’user avec le temps, nécessitant une surveillance et un entretien réguliers.

- Dans le cas d’arbres rigides, des forces excessives peuvent provoquer des déformations ou des pannes mécaniques.

Transmission par vis sans fin et roue dentée

Le mécanisme de transmission par vis sans fin et roue dentée est utilisé pour transformer un mouvement de rotation en un mouvement de rotation perpendiculaire, tout en réduisant la vitesse et en augmentant le couple. Ce système se compose d’une vis sans fin (une vis avec un filet hélicoïdal) qui s’engrène avec une roue dentée perpendiculaire. Lorsque la vis tourne, elle fait tourner la roue dentée à un rapport de réduction défini par le nombre de dents sur la roue.

Ce type de système est particulièrement utile pour des applications nécessitant une réduction importante de la vitesse et un contrôle précis du mouvement.

Notions importantes

- Le rapport de réduction dans une transmission par vis sans fin dépend du nombre de filets de la vis et du nombre de dents sur la roue dentée. Un faible nombre de filets sur la vis (généralement un seul) par rapport au nombre de dents sur la roue permet de réduire considérablement la vitesse de sortie tout en augmentant le couple.

- Le mécanisme peut être autobloquant, c’est-à-dire que la roue dentée ne peut pas faire tourner la vis sans que le moteur soit activé. Cela est utile dans des applications où l’on veut empêcher tout mouvement réciproque sous l’effet de la charge, comme dans les appareils de levage.

- Différents types de vis sans fin peuvent être utilisés dans ce genre de transmission:

- Vis à simple filet : La vis a un seul filet qui s’engrène avec la roue dentée, offrant une réduction de vitesse maximale.

- Vis à double filet ou plus : Permet un mouvement plus rapide de la roue dentée, avec un compromis sur la réduction du couple.

Avantages

- Permet de réduire la vitesse de rotation de manière significative tout en augmentant le couple, idéale pour les systèmes de levage ou les convoyeurs.

- Dans certaines configurations, le système empêche le mouvement inverse (autoblocage), ce qui ajoute un niveau de sécurité pour les applications de maintien de charge.

- Ce mécanisme peut transmettre de grandes forces même lorsqu’il est de petite taille.

Inconvénients

- Le frottement élevé entre la vis et la roue dentée peut entraîner des pertes d’énergie significatives, réduisant le rendement global du système.

- Le contact constant entre la vis et la roue peut provoquer une usure rapide des surfaces, nécessitant un entretien régulier.

- En raison du frottement élevé, ce type de mécanisme peut générer une quantité importante de chaleur, nécessitant un refroidissement ou une lubrification adéquate.

- Nécessite un ajustement précis des dents de la roue avec le pas de la vis sans fin, ce qui peut faire augmenter le cout de fabrication.

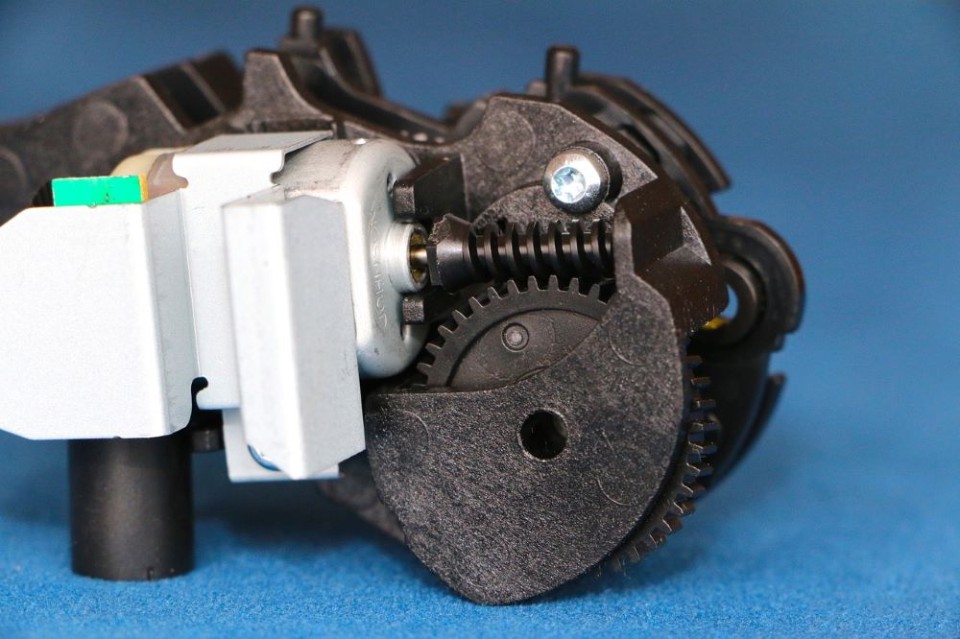

Transmission par cames et leviers

Le mécanisme de transmission par cames et leviers transforme un mouvement rotatif en un mouvement linéaire ou alternatif. Ce système utilise une came, une pièce de forme irrégulière montée sur un axe rotatif (d’où le nom parfois utilisé d’arbre à cames), pour déplacer un levier ou une tige selon un profil prédéfini. Lorsque la came tourne, elle pousse ou tire le levier, entraînant ainsi un mouvement contrôlé.

Ce type de système est particulièrement utile pour des applications nécessitant des mouvements répétitifs ou complexes, comme dans les moteurs à combustion interne ou les machines-outils utilisées dans les ateliers d’usinage.

Notions importantes

- La rotation de la came génère un mouvement linéaire ou oscillant du levier, dépendant du profil de la came (sa forme) et de l’axe du levier. Le mouvement du levier peut être très précis et est dicté par le contour de la came.

- Différents types de cames peuvent être utilisées dans ce genre de transmission:

- Came cylindrique : Un cylindre avec un profil hélicoïdal qui déplace un levier perpendiculaire à son axe. Couramment utilisé pour créer des mouvements de translation complexes.

- Came à disque : Une plaque circulaire avec un contour irrégulier. Le mouvement est transmis à un levier qui suit le contour, souvent utilisé pour générer des mouvements alternatifs.

- Came à galets : Utilisée pour réduire le frottement entre la came et le levier, augmentant ainsi la durabilité et la précision du système.

Avantages

- Permet de créer des mouvements complexes et précis, ajustables selon le profil de la came.

- Un système relativement simple avec peu de pièces mobiles, ce qui le rend fiable et facile à entretenir.

- Peut être utilisé dans une grande variété d’applications, allant des machines à coudre aux moteurs automobiles.

Inconvénients

- Le contact direct entre la came et le levier peut entraîner une usure des surfaces, nécessitant un entretien régulier.

- Le mouvement du levier est entièrement dicté par le profil de la came, ce qui limite la flexibilité de l’application. Toute modification du mouvement nécessite une came de profil différent.

- Le contact intermittent entre la came et le levier peut générer du bruit et des vibrations, surtout à des vitesses élevées.

Omnifab vous fait profiter de son expertise en matière de transmission

En conclusion, tous ces types de transmissions mécaniques peuvent être employés pour transmettre un mouvement dans des équipements industriels. Lors de la conception d’une machine sur mesure, nos concepteurs basent leur choix sur des critères tels que l’espace disponible, le type de mouvement à transmettre, la vitesse souhaitée et la force nécessaire.

Il est également important de rappeler que tous ces types de transmission nécessitent des inspections régulières et un entretien périodique pour assurer leur bon fonctionnement et éviter les temps d’arrêt imprévus. Pour cela, vous pouvez faire confiance à notre équipe d’entretien et de maintenance de machinerie.

Enfin, si vous avez un problème avec une transmission industrielle, notre équipe de réparation de machinerie est là pour vous! Elle travaille conjointement avec notre service d’usinage qui a la capacité de créer des pièces de rechange dans des délais imbattables.

Bref, Omnifab est votre meilleure ressource pour tout ce qui a trait aux transmissions industrielles.