- Secteur industriel -

Intervention d’urgence chez Kruger Wayagamack – Réparation de ventilateur d’air induit

Accueil > Réalisations > Intervention d’urgence chez Kruger Wayagamack – Réparation de ventilateur d’air induit

Chez Omnifab, répondre aux besoins urgents de nos clients est une mission que nous prenons à cœur. Lorsqu’une intervention rapide et stratégique est nécessaire pour éviter des arrêts prolongés de production, notre équipe lève toujours la main.

Comme pour ce projet, au cours duquel nous avons mobilisé pas moins de 20 experts de différents départements afin de remettre en état un immense ventilateur industriel chez Kruger Wayagamack, une usine de pâtes et papiers de Trois-Rivières. Grâce à un effort soutenu de nos équipes, ce projet ambitieux a été réalisé en un temps record.

Ci-dessous, voyez des détails de cette réalisation.

Notre mission : réparer un ventilateur d’air induit de plus de 50 ans

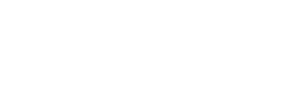

Initialement fabriqué en 1960, le ventilateur d’air induit défectueux nécessitait des réparations majeures, notamment au niveau du bâti. Il s’agit d’un équipement aux dimensions impressionnantes, avec son diamètre extérieur de 104 pouces et son rotor pesant plus d’une tonne.

L’objectif était de réaliser la réparation le plus rapidement possible afin de remettre le ventilateur en opération.

Caractéristiques impressionnantes du ventilateur à réparer:

- 104 pouces de diamètre extérieur

- Vitesse de rotation de 890 RPM

- Rotor pesant 1 tonne et 6 grammes

- Palmes recouvertes au carbure de tungstène WK601A

Qu’est-ce qu’un ventilateur d’air induit?

Le saviez-vous?

Un ventilateur d’air induit (ou induced draft fan en anglais) est un type de ventilateur industriel utilisé pour extraire ou évacuer les gaz ou fumées d’un système ou d’une installation. Contrairement à un ventilateur d’air forcé (forced draft fan) qui pousse l’air dans le système, le ventilateur d’air induit aspire les gaz ou fumées vers l’extérieur.

Principes de fonctionnement

Le ventilateur d’air induit est généralement placé à la sortie d’un système, comme une chaudière, un four industriel, ou un processus de combustion. En créant une dépression (pression négative), il assure le flux des gaz à travers l’ensemble du système. Cela permet d’améliorer l’efficacité thermique, de maintenir une combustion optimale ou de gérer les gaz polluants avant qu’ils ne soient rejetés dans l’atmosphère.

Applications courantes

- Centrales thermiques : Extraction des gaz de combustion des chaudières.

- Industries lourdes : Ventilation des fours, chaudières et incinérateurs.

- Pâtes et papiers : Gestion des émissions dans les processus de fabrication.

Une mobilisation exceptionnelle de nos talents et ressources en mécanique industrielle

Pour relever ce défi, nous avons rassemblé une équipe de 20 experts provenant de plusieurs départements.

Il faut d’ailleurs souligner le travail de nos spécialistes de la découpe plasma, qui ont su manier la torche avec précision pour créer plusieurs des pièces nécessaires.

Levons aussi notre chapeau aux nombreux experts soudeurs qui ont contribué au projet.

Au total, ce sont plus de 1 943 heures en mécanique de chantier et 341,25 heures en conception et fabrication qui ont été investies, jour et nuit, pour accomplir cette tâche colossale. Colossale oui, car il a fallu utiliser des palans à chaines afin de déplacer certaines pièces lourdes et volumineuses!

Principales tâches accomplies par notre équipe

Voici comment s’est déroulé le projet en bref.

- Extraction du ventilateur endommagé.

- Relevé des mesures sur la structure pour assurer une bonne intégration des nouveaux éléments.

- Modélisation 3D du bâti pour optimiser la conception

- Conception et fabrication d’un nouveau bâti côté moteur (châssis + plaque Hardox400)

- Doublure du mur intérieur en plaque anti-usure Hardox400

- Installation de nouveaux piédestaux

- Installation d’un nouveau moteur électrique 1000 HP + alignement laser

- Installation d’un nouvel arbre de montage

- Ajout d’un nouveau déflecteur

- Ajout de nouvelles portes d’accès

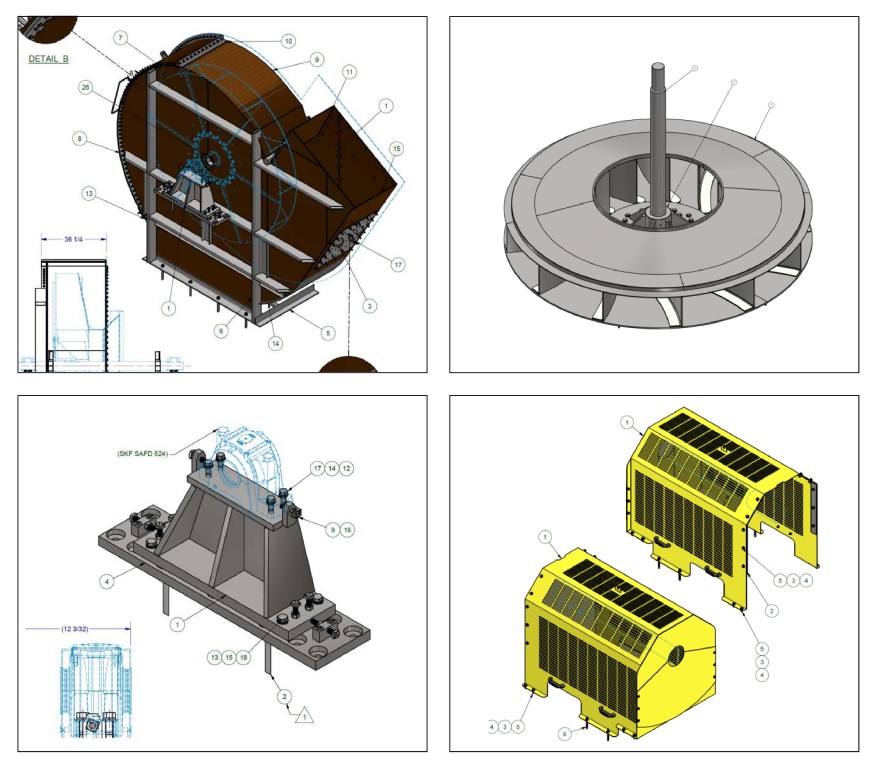

- Ajout de garde de sécurité pour le moteur

- Tests de rotation

La force d’Omnifab : la capacité à mobiliser rapidement toutes les ressources nécessaires pour vous venir en aide

En conclusion, grâce à cette intervention d’urgence en mécanique industrielle, Kruger Wayagamack dispose désormais d’un ventilateur d’air induit refait à neuf, conçu pour durer et répondre aux exigences de sa production.

Ce projet illustre parfaitement notre capacité à conjuguer rapidité d’exécution, innovation technique et savoir-faire en mécanique industrielle, dans le meilleur intérêt de nos clients.

Comme Kruger, faites appel à Omnifab pour vos projets industriels complexes!