Conception, fabrication et installation de semelles d’acier pour un banc d’essai de moteur

Accueil > Réalisations > Conception, fabrication et installation de semelles d’acier pour un banc d’essai de moteur

Chez Omnifab, comme nous n’hésitons jamais à nous lancer dans de nouveaux projets, nous étions très heureux de ce mandat de conception, de fabrication et d’installation de semelles d’acier servant de base à un banc d’essai de calibration de moteurs de véhicules.

Afin que vous compreniez de quoi il en retourne, nous débuterons par vous expliquer ce qu’est un banc d’essai. Par la suite, nous vous expliquerons en détail comment nous avons réalisé ce mandat fort intéressant.

Banc d’essai de moteur : Définition et fonctionnement

Comme son nom l’indique, un banc d’essai a pour objectif de tester des composantes ou des produits afin de vérifier des critères précis. Les bancs d’essai sont essentiels pour garantir la qualité des produits mécaniques et pour comprendre leur comportement dans des conditions spécifiques.

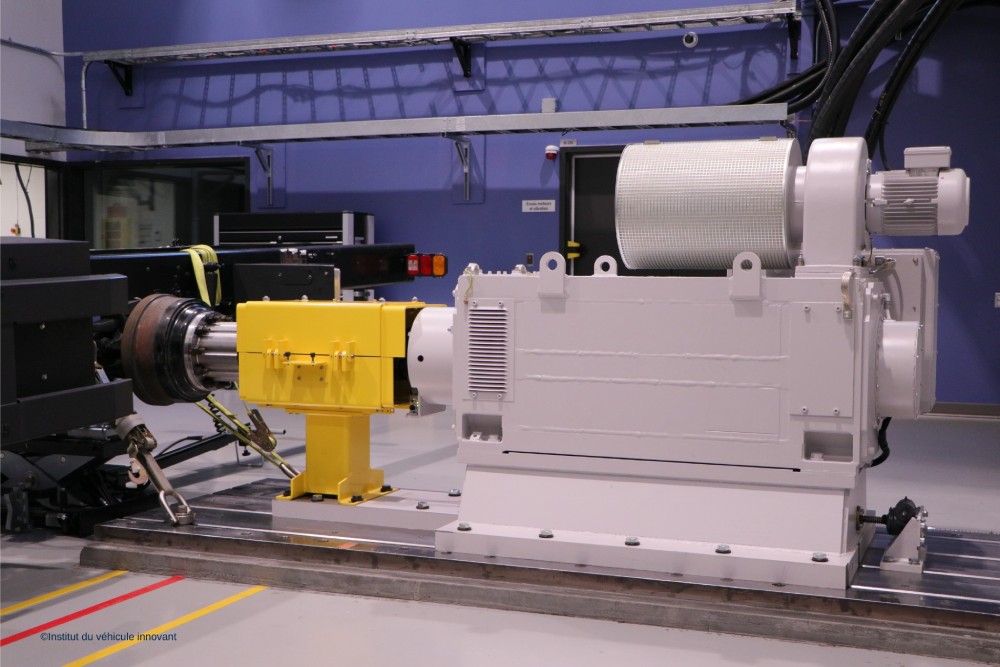

Dans le cas de notre projet, nous nous intéressons plus précisément à un banc d’essai dédié à la calibration de moteurs de véhicules tels que des camions et des autobus. Il s’agit d’un équipement spécialisé utilisé pour ajuster et calibrer les paramètres de fonctionnement de groupes motopropulseurs.

Ce type de banc d’essai offre un environnement contrôlé permettant aux ingénieurs et techniciens d’observer avec beaucoup de précision les performances des moteurs en modulant différentes variables.

Ces bancs d’essai sont particulièrement importants dans l’optimisation et le développement de moteurs qui équiperont les véhicules du futur.

Quelques applications des bancs d’essai de moteurs de véhicules:

- Contrôle des paramètres moteur : permet de contrôler et de régler divers paramètres du moteur, tels que la quantité de carburant injectée, le moment de l’allumage, la pression du turbo, la gestion de la puissance, etc.

- Mesure des performances : permet de mesurer des performances clés telles que la puissance du moteur, le couple, la consommation de carburant, l’efficacité énergétique, l’autonomie, les émissions, la réponse à l’accélération, etc.

- Simulation de conditions de conduite : Certains bancs d’essai peuvent simuler différentes conditions de conduite, y compris des scénarios réalistes tels que des accélérations, des décélérations, des montées et des descentes de collines, etc.

- Détection de problèmes potentiels : permet de détecter des problèmes potentiels ou des défauts de performance avant qu’un moteur ne soit mis en production.

- Économie de carburant et réduction des émissions : La calibration précise permet d’optimiser le moteur pour une efficacité maximale en termes de consommation de carburant ou de batterie et de réduction des émissions polluantes dans le cas des moteurs à combustion.

Développement de nouveaux moteurs : Les bancs d’essai sont largement utilisés dans le processus de développement de nouveaux moteurs pour garantir qu’ils répondent aux normes de performance et de réglementation.

Description du projet de fabrication de semelles d’acier pour un banc d’essai

Besoins du client

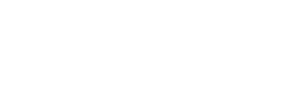

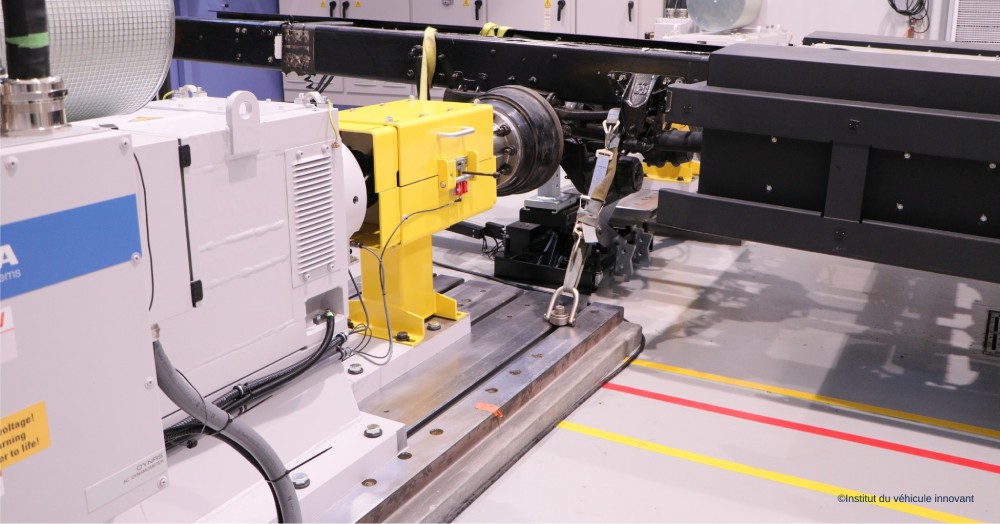

Nous devions concevoir, fabriquer et installer deux semelles d’acier constituant la base d’un nouveau banc d’essai de moteur (de type dynamomètre) développé par l’Institut du Véhicule Innovant.

Dans les nouvelles installations de ce centre collégial de transfert technologique, on travaille à développer des technologies pouvant s’appliquer notamment aux autobus électriques et aux véhicules autonomes.

Contraintes et enjeux particuliers

Pour réaliser ce mandat, notre équipe d’ingénieurs devait prendre en compte des spécificités particulières au niveau des tolérances lors de la fabrication et de l’installation des plaques d’acier.

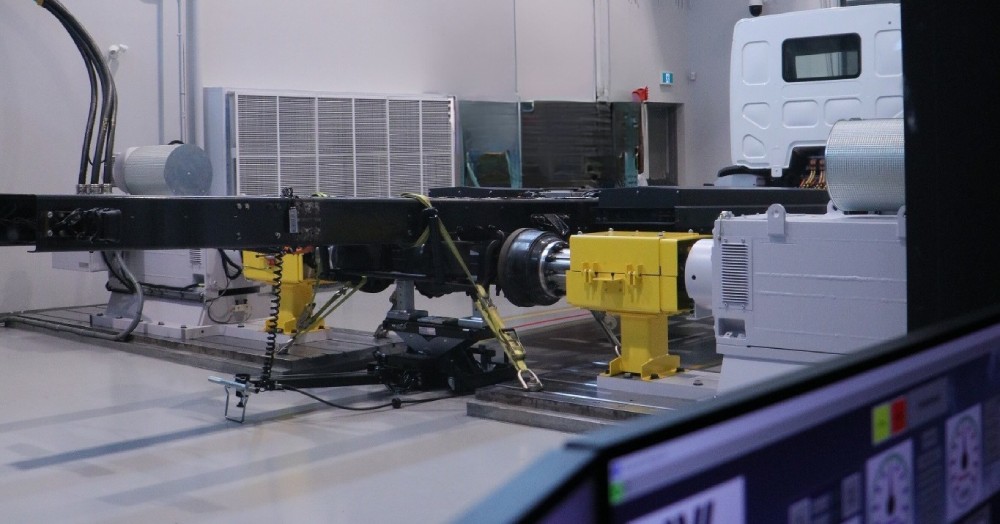

En effet, les deux semelles d’acier devaient premièrement être extrêmement solides afin de pouvoir supporter le poids important des instruments de mesure et des véhicules sans se déformer. En plus de cette masse, les plaques doivent également retenir les forces générées par les véhicules lors des essais de calibration (souvent à pleine puissance).

Aussi, pour pouvoir coulisser des équipements sur les plaques et réaliser des tests précis sur différents véhicules, il était impératif que les deux semelles, ainsi que les rainures dont elles sont munies, soient parfaitement de niveau et alignées sur un même plan.

Une autre particularité de ce projet était que le client souhaitait que les 2 plaques soient conçues de manière qu’il soit possible d’ajouter aisément une 3ème plaque amovible entre les deux premières.

Résumé de la réalisation du mandat

1 – Ingénierie

Une fois toutes les informations en notre possession, notre équipe de dessinateurs industriels a débuté le travail de conception de la pièce tout en respectant les critères spécifiques donnés. En fait, le client avait fourni un dessin de départ que notre service d’ingénierie mécanique a révisé afin qu’il soit conforme, mais aussi, aisément « fabriquable ».

Une fois les dessins d’atelier terminés, nous avons présenté le tout au client pour approbation. Suite à son autorisation, nous avons démarré l’étape de fabrication.

Cherchez-vous un fabricant de banc d'essai? Contactez-nous dès maintenant

2 – Fabrication des deux semelles

Pour fabriquer les deux grosses plaques de métal (aussi nommée sole plate), notre équipe d’usinage de grande dimension a utilisé des plaques d’acier doux canadien (44W) de 3 ¼ de pouces. Une à la fois, nous les avons usinées dans notre plus grosse fraiseuse : une Kiheung U1250.

3 – Installation chez le client

À l’aide de notre camion flatbed, nous avons tout d’abord livré chez le client les deux plaques d’acier faisant chacune 5 625 livres.

Là-bas, une équipe mobile composée de plusieurs de nos techniciens en a eu pour quelques jours pour installer les 2 plaques dans les règles de l’art. Voici quelques-unes des étapes qui ont été réalisées afin que les plaques soient parfaitement positionnées et ne puissent en aucun cas se déplacer pendant les tests:

- Mise en place des semelles d’acier

- Alignement et nivellement des semelles

- Ancrage des semelles dans la dalle de béton du garage

- Coulage de béton « zéro retrait » sous les semelles

- Décoffrage et finition

Soulignons également le fait que tout au long de ce processus d’installation, notre partenaire spécialiste en métrologie, Alignement Beaudoin, a veillé à ce que les semelles soient positionnées avec un niveau de précision ultime.

Impact de la pièce usinée sur l’entreprise du client

Grâce aux deux semelles parfaitement mises en place, l’IVI peut dorénavant effectuer différents tests et ainsi faire progresser ses connaissances quant aux technologies de motorisation.

L’usinage peut faire la différence pour votre entreprise

En tant qu’entreprise, nous sommes très fiers de pouvoir soutenir d’autres professionnels afin de mener à bien leurs projets. Parfois, le fait d’être en mesure de faire concevoir et fabriquer des pièces sur mesure peut vraiment faire une grande différence pour votre entreprise. N’hésitez pas à nous contacter si vous avez un projet en tête, nous pourrons le réaliser !