Quels sont les différents types de roulements (bearings)?

En raison de leur abondance, il serait pratiquement impensable d’énumérer tous les appareils dont le fonctionnement repose sur l’utilisation de roulements. Autant dans le secteur industriel que dans la vie de tous les jours, les « bearings » sont littéralement partout : machines de production, équipements motorisés, outils électriques, électroménagers, et la liste ne cesse de s’allonger.

Mais, une utilisation aussi large et répandue implique qu’il existe plusieurs types de roulements présentant des caractéristiques qui les rendent adaptés à leur usage particulier.

Dans ce texte, nos spécialistes de la mécanique industrielle vous ont donc brossé un portrait sommaire des principaux types de roulements. Au passage, vous découvrirez aussi les composantes d’un roulement et comment choisir un roulement pour une application donnée.

Mais avant, pour éviter toute confusion possible, pourquoi ne pas définir ce qu’est un roulement.

Qu’est-ce qu’un roulement ?

Un roulement est un dispositif mécanique dont l’objectif principal est d’empêcher le contact direct métal contre métal entre deux éléments en mouvement relatif. Cela permet d’éviter le frottement, la production de chaleur et, en fin de compte, de limiter l’usure des pièces.

Les roulements réduisent également la consommation d’énergie en remplaçant le mouvement de glissement par un roulement à faible frottement.

Les « bearings » sont aussi utiles pour transmettre le mouvement en supportant et guidant les composants dont la rotation s’effectue l’un par rapport à l’autre. En effet, ils limitent la liberté de mouvement des pièces mobiles à des directions prédéfinies.

Enfin, les roulements peuvent aussi transmettre des charges. Ces charges peuvent être radiales, axiales ou une combinaison des deux.

Comme il existe une multitude de types de roulements, il existe plusieurs façons de les classer en grandes familles :

- Selon la direction des charges qu’ils supportent (roulement radial ou axial ou une combinaison des deux) ;

- Selon leur mécanisme de fonctionnement (roulement sans frottement ou à frottement lubrifié)

Roulement radial vs roulement axial

La principale différence entre les roulements radiaux et les roulements axiaux réside dans la direction des charges qu’ils sont conçus pour supporter.

Les roulements radiaux supportent des charges perpendiculaires à l’axe de rotation (suivant le rayon), tandis que les roulements axiaux supportent des charges parallèles à cet axe.

Certaines applications nécessitent à la fois des charges radiales et axiales. Dans de tels cas, des roulements combinés peuvent être utilisés pour supporter simultanément des charges radiales et axiales.

Roulement sans frottement vs. à frottement lubrifié

Les roulements sans frottement fonctionnent en utilisant des éléments roulants (comme des billes ou des rouleaux) pour réduire la friction entre les surfaces en mouvement.

Les roulements à frottement lubrifié, parfois appelés paliers lisses, fonctionnent en utilisant un film lubrifiant (comme de l’huile ou de la graisse) pour réduire la friction entre les surfaces glissantes en mouvement relatif.

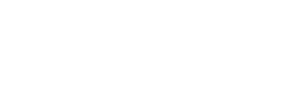

Les différentes composantes d’un roulement « standard »

Bien qu’il existe de multiples types et modèles de roulements, ils sont souvent composés des éléments suivants :

La bague intérieure :

La bague intérieure est la partie du roulement qui est généralement montée sur l’arbre rotatif. Elle tourne avec l’arbre et supporte les éléments roulants.

Elle possède une piste (ou chemin) de roulement, une surface usinée sur laquelle les éléments roulants se déplacent.

La bague extérieure :

La bague extérieure est fixée au logement du roulement et ne tourne pas. Elle supporte les éléments roulants de l’autre côté.

Elle possède aussi un chemin de roulement.

Les éléments roulants :

Les éléments roulants sont situés entre les bagues intérieure et extérieure. Ils permettent la rotation relative entre les bagues en réduisant la friction.

Ces éléments roulants peuvent être des billes, des rouleaux cylindriques, des rouleaux coniques, ou des aiguilles, en fonction du type de roulement et des exigences de l’application.

La cage :

La cage maintient les éléments roulants espacés uniformément et empêche leur contact direct, ce qui réduit la friction et l’usure.

L’écran de protection (ou joints) :

Les écrans de protection ou joints empêchent la contamination par des particules étrangères et retiennent le lubrifiant à l’intérieur du roulement.

Le lubrifiant :

Le lubrifiant réduit la friction entre les éléments roulants et les pistes de roulement, dissipe la chaleur et protège contre la corrosion.

Il peut s’agir d’huile, de graisse ou de lubrifiants solides, selon les exigences de l’application et les conditions de fonctionnement.

Les types de roulements

Dans les lignes suivantes, vous trouverez une brève description des principaux types de roulements.

Soyez toutefois avertis que cette liste n’est pas exhaustive et qu’il peut exister pour chacun des types, des variantes qui peuvent multiplier le champ des possibles :

- Avec ou sans cage ;

- Étanches ou non ;

- Avec une ou plusieurs rangées de billes ou de rouleaux ;

- Etc.

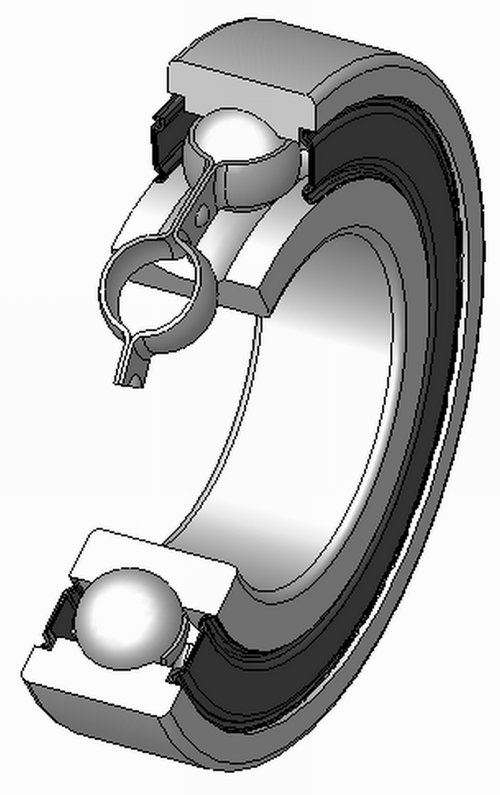

Roulements à billes (ball bearings)

Les roulements à billes utilisent des billes comme éléments roulants. La surface de contact entre les billes et les chemins de roulement est ponctuelle.

En général, les roulements à billes peuvent atteindre des vitesses de rotation très élevées, mais ils ne supportent pas de charges très lourdes, car la petite surface de contact entraîne un faible frottement et donc une moindre résistance aux charges.

Les roulements à billes peuvent être considérés comme une catégorie de roulements qui comprend différentes sous-catégories :

Roulements à billes à gorge profonde (deep groove ball bearings)

Les roulements à billes à gorge profonde tirent leur nom du fait que leurs chemins de roulement de bagues intérieurs et extérieurs présentent des gorges profondes, permettant une meilleure répartition des charges. Effectivement, en plus de pouvoir supporter des charges radiales importantes, ils peuvent également supporter des charges axiales modérées dans les deux directions.

Les roulements à billes à gorges profondes peuvent atteindre des vitesses de rotation très élevées, ce qui les rend adaptés aux applications nécessitant des mouvements rapides et continus. Sans compter qu’ils peuvent tolérer un léger désalignement des bagues intérieure et extérieure, sans compromettre de manière significative les performances du roulement.

On les retrouve notamment dans les pompes industrielles, les moteurs, les transmissions, les convoyeurs et les compresseurs.

Roulements à billes à contact oblique (angular contact ball bearings)

Comme leur nom l’indique, les roulements à billes à contact oblique sont conçus avec un angle de contact spécifique (généralement entre 15° et 40°). L’angle de contact est l’angle formé entre la ligne de jonction des points de contact des billes avec les chemins de roulement et une ligne perpendiculaire à l’axe de rotation.

Ces roulements peuvent supporter des charges radiales importantes ainsi que des charges axiales considérables dans une direction. En configuration double, ils peuvent supporter des charges axiales dans les deux directions.

Ces roulements sont aussi reconnus pour offrir une rigidité accrue sous charge, ce qui est bénéfique pour des applications nécessitant une grande précision.

On les retrouve entre autres dans les broches de machines-outils, les ventilateurs industriels et les moteurs électriques.

Roulements à billes auto-aligneurs / Roulements à rotule sur billes (self-aligning ball bearings)

Comme leur nom l’indique, les roulements à billes à contact oblique sont conçus avec un angle de contact spécifique (généralement entre 15° et 40°). L’angle de contact est l’angle formé entre la ligne de jonction des points de contact des billes avec les chemins de roulement et une ligne perpendiculaire à l’axe de rotation.

Ces roulements peuvent supporter des charges radiales importantes ainsi que des charges axiales considérables dans une direction. En configuration double, ils peuvent supporter des charges axiales dans les deux directions.

Ces roulements sont aussi reconnus pour offrir une rigidité accrue sous charge, ce qui est bénéfique pour des applications nécessitant une grande précision.

On les retrouve entre autres dans les broches de machines-outils, les ventilateurs industriels et les moteurs électriques.

Roulements à billes linéaires (linear ball bearings)

Les roulements à billes linéaires, également connus sous le nom de douilles à billes linéaires, prennent la forme d’une douille cylindrique contenant des billes disposées en rangées. Ces billes roulent dans des chemins de roulement précis, permettant un mouvement linéaire fluide et précis le long de l’axe de l’arbre ou du rail.

Bien que principalement conçus pour des mouvements linéaires, ils peuvent également supporter des charges radiales modérées, assurant une bonne rigidité et stabilité.

Ils sont fréquemment utilisés dans les tables de machine-outil, les machines de découpe CNC et les systèmes de guidage linéaires.

Butées à billes (thrust ball bearings)

Les butées à billes, parfois appelées roulements de butée à billes, sont conçues pour supporter des charges axiales uniquement. Ils sont composés de deux anneaux de roulement, appelés rondelles, avec des chemins de roulement. L’une des rondelles est montée sur l’arbre, tandis que l’autre est fixée dans le logement.

Ils sont des composantes essentielles dans les crics, les vérins et autres types d’appareils de levage pour supporter des charges axiales.

Roulements à rouleaux

Les roulements à rouleaux se distinguent par un contact linéaire, où les rouleaux entrent en contact avec les pistes sur une ligne. Cette forme de contact permet aux roulements à rouleaux de supporter des charges plus lourdes que les roulements à billes de dimensions similaires.

Cependant, en raison de la plus grande surface de contact qui génère plus de frottement, leur vitesse de rotation maximale est inférieure à celle des roulements à billes.

Les roulements à rouleaux se divisent en plusieurs sous-catégories :

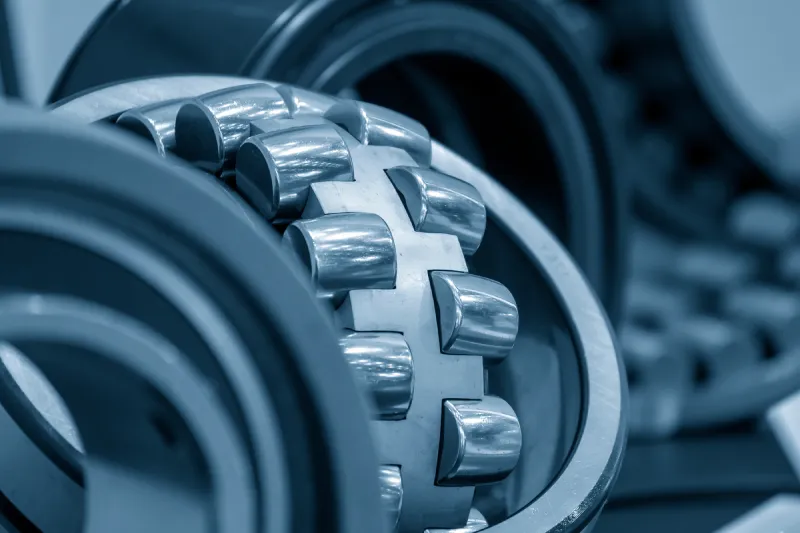

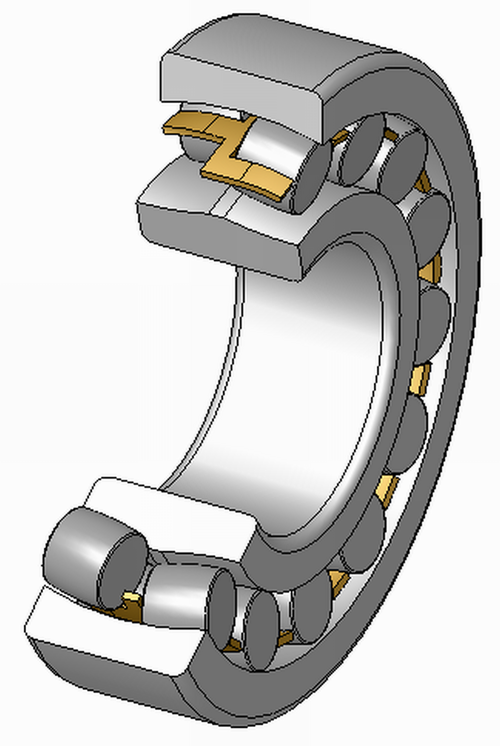

Roulements à rouleaux sphériques (spherical roller bearings)

Les roulements à rouleaux sphériques sont reconnus pour leur robustesse et leur capacité à absorber des charges radiales élevées et des charges axiales modérées.

Ils fonctionnent sur le même principe que les roulements à billes auto-aligneurs, à l’exception du fait qu’ils utilisent des rouleaux sphériques au lieu de billes, ce qui permet de supporter des charges plus élevées. Ils peuvent aussi compenser les défauts d’alignement entre l’arbre et le logement.

Les roulements à rouleaux sphériques sont essentiels dans de nombreuses applications industrielles où des charges lourdes et des conditions difficiles sont courantes. Ils sont présents dans les concasseurs et broyeurs de pierre, dans les laminoirs et dans les machines de production de pâtes et papiers.

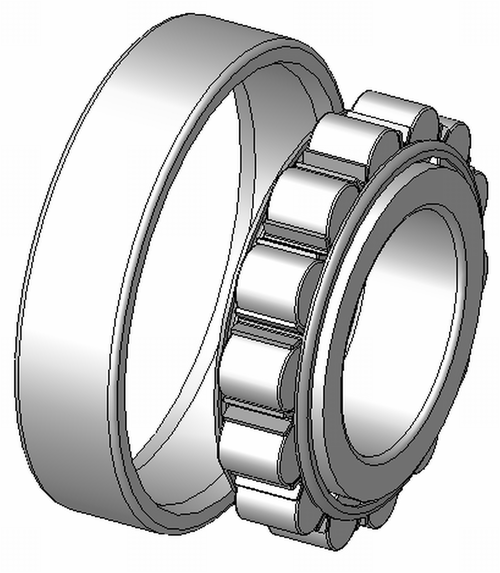

Roulements à rouleaux cylindriques (cylindrical roller bearings)

Les roulements à rouleaux cylindriques utilisent un contact linéaire entre les éléments roulants et les chemins de roulement, ce qui optimise la distribution des facteurs de contrainte au point de contact et diminue le frottement.

Cette disposition procure aussi une charge radiale nominale très élevée ainsi qu’une rigidité accrue. Ils sont cependant limités au niveau des charges axiales qu’ils peuvent supporter.

Leur utilisation est largement répandue dans les applications à forte charge radiale et qui demandent une grande précision : boîtes de vitesses industrielles, convoyeurs, machines-outils, cylindres de machines à papier.

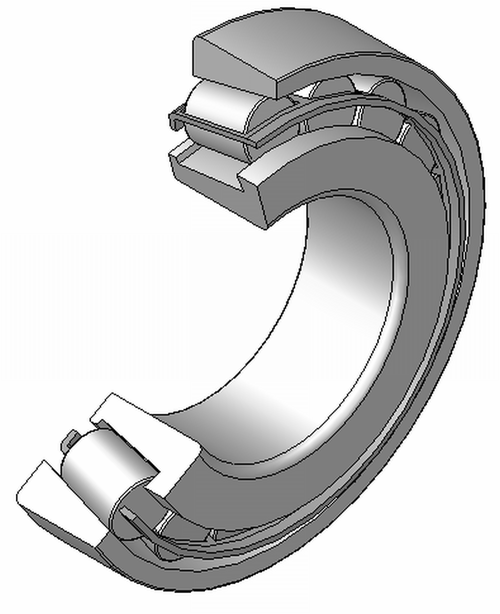

Roulements à rouleaux coniques (tapered roller bearings)

Les roulements à rouleaux coniques sont un type de roulement à rouleaux conçu pour supporter à la fois des charges radiales et des charges axiales (une seule direction pour les charges axiales). Ils sont composés d’éléments roulants en forme de cône, ce qui permet une répartition efficace de ces deux types de charges.

Ces roulements sont couramment utilisés en paires opposées (disposition en X ou en O) pour gérer les charges axiales dans les deux directions. Cela permet une utilisation dans des applications où les charges combinées et les conditions de fonctionnement sévères sont courantes.

Ils sont notamment présents dans les tracteurs, grues, excavatrices, machines agricoles ainsi que dans les essieux des trains et des voitures.

Roulements à aiguilles (needle roller bearings)

Les roulements à aiguilles sont une déclinaison de roulements à rouleaux cylindriques dont les éléments roulants se caractérisent par leur forme longue et fine rappelant des aiguilles (on parle habituellement de roulements à aiguilles lorsque le rapport diamètre/longueur des éléments roulants s’établit entre 1:3 et 1:10).

Les roulements à aiguilles présentent une excellente rigidité et une capacité de charge très élevée pour leur taille, mais ne supportent que des forces radiales.

Les roulements à aiguilles sont souvent la solution dans les espaces réduits : outils électriques, appareils électroménagers, transmissions.

Roulements à rouleaux croisés (crossed roller bearings)

Les roulements à rouleaux croisés sont caractérisés par des rouleaux cylindriques disposés de manière perpendiculaire alternée, ce qui leur permet de gérer des charges multidirectionnelles (axiales et radiales) avec une grande rigidité et précision.

Un autre de leurs avantages est qu’ils sont très compacts, ce qui les rend adaptés aux usages où l’espace est limité. On parle notamment des robots industriels, des machines-outils et des dispositifs médicaux.

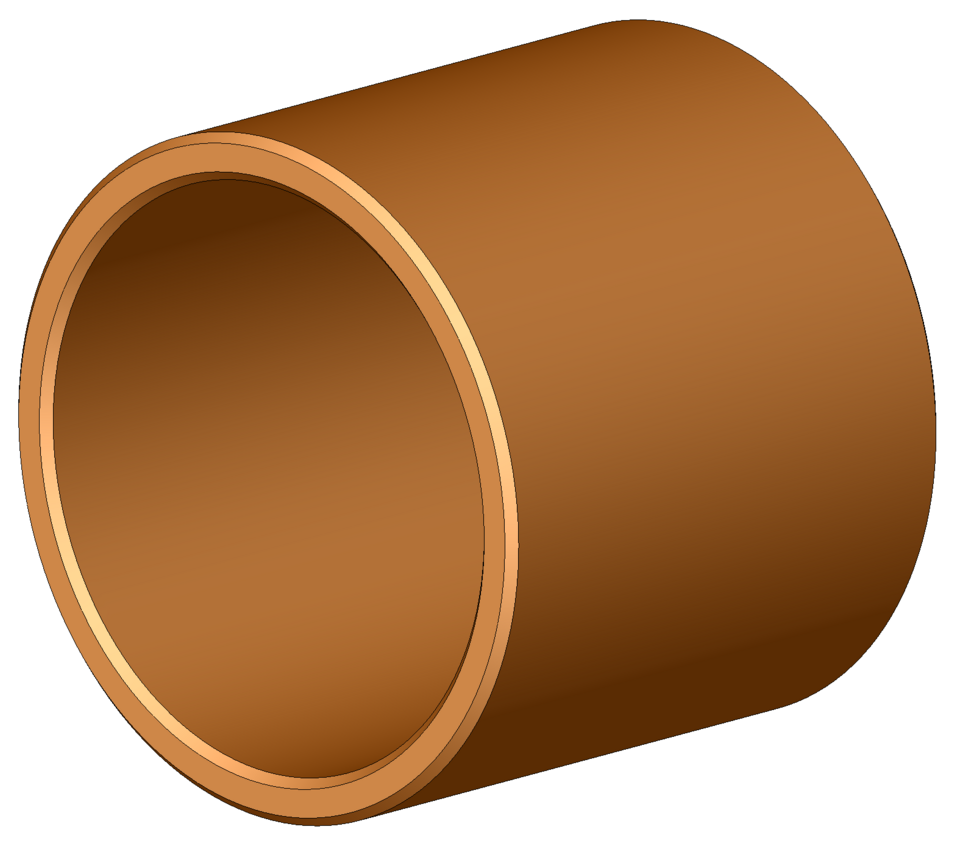

Roulements lisses (plain bearings)

Le roulement lisse (aussi appelé palier lisse) est le plus simple de tous les types de roulements parce qu’il ne contient pas d’éléments roulants.

En effet, le roulement lisse est essentiellement un manchon monté sur l’arbre et il s’insère dans l’alésage. Les paliers lisses sont peu coûteux, compacts et légers, tout en offrant une capacité de charge élevée.

Les roulements lisses sont utilisés pour des mouvements de rotation, de glissement, de va-et-vient ou d’oscillation. Ils restent fixes tandis que l’arbre glisse sur leur surface intérieure. Pour faciliter un mouvement fluide, on choisit des paires de matériaux ayant de faibles coefficients de frottement (ex. : alliages de cuivre).

Ce type de roulement peut supporter un certain défaut d’alignement, des mouvements multidirectionnels et est adapté aux charges statiques et dynamiques. Il est largement utilisé dans les secteurs de l’agriculture, de l’automobile, de la construction et industriels.

Roulements pivotants / roulements flexibles (pivot bearings)

Ces roulements conviennent le mieux aux applications qui nécessitent un mouvement oscillant petit et précis avec une torsion limitée, telles que les cardans, les trémies de vibration et les dispositifs optiques.

Ils comportent des manchons rotatifs reliés par des ressorts pour créer un mouvement régulier sans nécessiter de lubrifiant. Lorsqu’ils sont utilisés dans les limites de leurs capacités nominales, ils ne nécessitent aucune maintenance.

Ils s’installent par serrage, par emmanchement ou à l’aide d’une vis de réglage ou d’une goupille.

Un problème de roulement? Faites appel à nos mécaniciens

Comment choisir les bons roulements pour une application ?

Pour choisir les roulements appropriés pour une application particulière, il faut tenir compte de plusieurs paramètres :

Type de charge

Le roulement doit être choisi en fonction du type de charge qu’il aura à supporter (charge axiale, charge radiale ou charges combinées).

Conditions de fonctionnement

Les conditions de fonctionnement doivent être prises en compte lors du choix du meilleur roulement pour une application.

Il faut entre autres s’assurer que le roulement pourra supporter la vitesse de rotation sans subir de dommages ou surchauffer.

Il faut aussi choisir les roulements en fonction des facteurs environnementaux tels que la température, la poussière, l’humidité.

Dimensions et espace disponible

Lorsque l’espace disponible est restreint, il faut opter pour des roulements ayant une conception plus compacte.

Durée de vie et fiabilité

Pour éviter les bris et d’avoir à remplacer constamment les roulements, il est essentiel de considérer la durée de vie prévue des roulements sous les conditions de charge et de fonctionnement spécifiques à l’application prévue.

Lubrification

La lubrification nécessaire à certains types de roulements est un aspect à ne pas négliger.

Montage et démontage

Il y a des types de roulements qui sont plus complexes que d’autres à installer ou à retirer. Il faut considérer cette caractéristique, surtout dans des applications ou des arrêts fréquents ne sont pas possibles.

Coût

Comme le budget est rarement illimité, il est bon de considérer le coût initial et le coût à long terme (maintenance, lubrification, remplacement) inhérent à chaque type de roulement avant d’en choisir un pour une application.

Compatibilité des matériaux

Les matériaux des roulements doivent être compatibles avec les matériaux environnants pour éviter la corrosion et les réactions chimiques indésirables.

Omnifab : des experts des roulements

En conclusion, il existe une grande variété de types de roulements, possédant tous des caractéristiques uniques les rendant efficaces, ou pas, dans une application industrielle donnée.

Chez Omnifab, bien que nous ne fassions ni la fabrication ou la vente de roulements, nous possédons une expertise impressionnante en matière de roulements : installation, remplacement, entretien, usinage des portées, etc. Sans oublier que nous prenons toujours le temps de sélectionner les roulements qui offriront le meilleur rendement lorsque nous concevons des machines sur mesure.