Intervention d’urgence chez Kruger Wayagamack – Réparation de ventilateur d’air induit

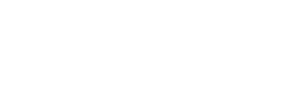

Omnifab explique la réalisation d’un mandat urgent : La réparation d’une valve rotative

Fabrication sur mesure de brides et d’un support de moteur électrique pour une valve rotative

Concevoir un appareil de levage complètement sur mesure, en dix jours, grâce à nos experts!

Fabrication de bouchons en acier sur mesure pour des conduites d’eau en HDPE

Omnifab vous explique ce que vous devez savoir à propos des palettiseurs

La productivité et l’efficacité sont les principaux objectifs que la plupart des entrepôts, usines de fabrication et autres installations industrielles s’efforcent d’atteindre, tant au quotidien qu’à long terme.

Pour y arriver, ces entreprises peuvent miser sur différents types d’équipements industriels tels que des appareils de levage, des convoyeurs et des palettiseurs.

Dans ce texte, nos spécialistes des machines industrielles vous présentent leur définition d’un palettiseur, quelques types de palettiseurs disponibles sur le marché ainsi que différents avantages de ces machines pour les entreprises.

Qu’est-ce qu’un palettiseur?

Un palettiseur est une machine industrielle utilisée pour empiler et organiser des charges de produits sur des palettes en vue de leur transport ou de leur stockage. Il est généralement mis en place à la fin d’une ligne de production industrielle.

Le palettiseur peut être programmé pour prendre des produits de différentes tailles, formes et poids et les disposer sur la palette selon un motif prédéfini. Il peut aussi être équipé de capteurs et de logiciels pour surveiller la position des produits et ajuster leur positionnement sur la palette en temps réel.

Cette machine fait généralement partie d’un processus d’empaquetage plus vaste dans lequel sont intégrées des fonctions telles que le pesage, le comptage, le tri, l’étiquetage, la détection des métaux et l’emballage. Certaines de ces fonctions peuvent être intégrées dans la machine de palettisation elle-même ou réalisées par un équipement séparé.

Les palettiseurs sont couramment utilisés dans l’industrie alimentaire, pharmaceutique, de l’emballage et de la distribution pour la manipulation de produits tels que des boîtes, des sacs, des poches, des barils, des bouteilles et des cartons.

Emballez vos produits plus rapidement avec nos machines sur mesure

Les différents types de palettiseurs

Palettiseurs manuels

Les palettiseurs manuels aident à la mise en place ou au maintien des produits. Les opérateurs sont responsables de la plupart des commandes et des activités de palettisation.

Palettiseurs semi-automatiques

Les palettiseurs semi-automatiques permettent à un seul opérateur d’effectuer des activités de routine avec rapidité et précision. Ces machines peuvent contribuer à la fois à la mise en place et à l’emballage des palettes.

Palettiseurs automatiques

Les palettiseurs automatiques effectuent différentes tâches sans intervention de l’opérateur. Dans les applications entièrement automatiques, l’intervention de l’opérateur se limite au réapprovisionnement des composants de l’emballage.

Par exemple, les opérateurs chargent des sacs ou des cartons vides sur les magasins du système de remplissage, chargent les trémies d’approvisionnement en produits en vrac, placent des palettes vides sur les magasins du palettiseur et retirent les cartons ou les palettes complétées.

Palettiseurs robotisés (ou robots palettiseurs)

Une machine d’emballage dotée d’un palettiseur robotisé intégré peut être entièrement automatisée ou semi automatisée avec une certaine intervention humaine.

Les palettiseurs robotisés construisent une charge palettisée en prélevant le produit sur un convoyeur d’alimentation et en le plaçant avec précision sur la palette. La mise en place se poursuit selon un schéma programmé, couche par couche, jusqu’à ce que la palette soit pleine.

Quels sont les avantages d’utiliser un palettiseur automatisé?

Il y a plusieurs raisons qui peuvent justifier l’acquisition d’un palettiseur pour les entreprises. En voici quelques-unes :

- Amélioration de l’efficacité : Les palettiseurs automatisés peuvent empiler des charges de produits beaucoup plus rapidement et efficacement que les opérateurs humains. Cela peut permettre aux entreprises de traiter des volumes de production plus importants avec une réduction des temps d’arrêt.

- Réduction des coûts de main-d’œuvre : L’automatisation de la palettisation peut réduire les coûts de main-d’œuvre associés à la manipulation et à l’empilement manuel de charges de produits sur des palettes. De plus, un palettiseur peut aider les entreprises à surmonter les défis liés à la rareté de la main-d’œuvre industrielle.

- Amélioration de la sécurité : Les palettiseurs automatisés peuvent éliminer les risques de blessures liées à la manipulation manuelle de charges lourdes et encombrantes.

- Réduction des erreurs : Les palettiseurs automatisés peuvent être programmés pour empiler des charges de produits avec une grande précision, réduisant ainsi le risque d’erreurs humaines telles que des produits mal empilés ou des palettes instables.

- Économie d’espace : Les palettiseurs automatisés peuvent empiler des produits de manière plus compacte sur des palettes, ce qui permet d’économiser de l’espace dans les entrepôts et les camions de transport.

- Flexibilité : Les palettiseurs automatisés peuvent être programmés pour manipuler une grande variété de produits, de tailles et de formes différentes, ce qui leur permet de s’adapter à diverses opérations de production et de distribution.

C’est donc dire que malgré un coût initial qui peut sembler élevé, acheter un palettiseur représente habituellement un investissement très rentable.

Omnifab conçoit, fabrique, installe, entretient et répare les palettiseurs

Chez Omnifab, nous proposons des solutions de palettisation personnalisées en fonction des besoins spécifiques de chaque client.

Conception, fabrication et installation de palettiseurs

Nous pouvons développer des palettiseurs sur mesure qui tiennent compte de plusieurs critères tels que la taille, la forme et le poids des produits à palettiser pour créer des machines 100% adaptées.

Lors de la conception d’un palettiseur, nous portons également une attention particulière à l’espace disponible, à l’ergonomie ainsi qu’à la sécurité de la machine pour garantir l’entière satisfaction de nos clients.

Nous allons même jusqu’à faire l’installation de nos palettiseurs sur mesure afin d’offrir une approche clé en main.

Réparation et maintenance de palettiseurs

Notre expertise en mécanique industrielle nous permet également de proposer des services de réparation et de maintenance de palettiseurs.

C’est donc dire que si vous avez un palettiseur, vous pouvez nous contacter lorsqu’un problème mécanique l’empêche de fonctionner à son plein rendement et ralentit vos opérations.

Vous pouvez aussi réduire les probabilités de bris mécanique en nous confiant la maintenance industrielle de votre palettiseur. En effet, notre équipe peut se rendre dans votre usine pour inspecter votre palettiseur et vous proposer différentes interventions qui assureront son fonctionnement optimal (l’étanchéité, la lubrification, le remplacement de pièces usées, la sécurisation, etc.).

Contactez-nous si vous avez des questions sur les palettiseurs et nos services connexes

En conclusion, nous espérons que ce texte vous a fourni les réponses à toutes vos questions à propos des palettiseurs. Si jamais vous avez encore des interrogations, sachez que nous sommes ouverts à discuter avec vous sur le sujet. Contactez-nous.

Notre connaissance des palettiseurs n’a d’égal que notre désir d’offrir le service le plus rapide, efficace et personnalisé qui soit à tous nos clients et partenaires, comme promis!

Comment faire une analyse de risques associée à la sécurité des machines ?

Que votre entreprise opère dans le secteur minier, métallurgique, pétrochimique ou dans toute autre industrie, réaliser une analyse de risques devrait être au sommet de votre liste de priorités.

En effet, une démarche d’analyse de risques SST (santé et sécurité du travail) réalisée de manière rigoureuse est un des ingrédients essentiels pour assurer un lieu de travail sain et sécuritaire à votre personnel et opérer en toute conformité à la règlementation en vigueur.

Mais comment faire une analyse de risques en bonne et due forme?

Dans ce texte, nos spécialistes en analyse de risques vous guident dans ce processus et vous partagent différents éléments à connaître et à prendre en considération.

Notions importantes à connaître avant de réaliser une analyse de risques

Avant de vous lancer dans la réalisation d’une analyse de risques, il y a certaines notions que vous avez tout avantage à connaître.

Qu’est-ce que la LSST?

Adoptée en 1979 par le gouvernement du Québec, la Loi sur la santé et la sécurité du travail (LSST) est une loi de prévention dont l’objectif principal est l’élimination à la source des dangers pour la santé, la sécurité et l’intégrité physique des travailleurs.

Elle établit des mécanismes de participation des travailleurs, des employeurs et de leurs associations respectives. Elle instaure aussi différents mécanismes de prévention, comme la réalisation d’une analyse de risques.

Responsabilité de l’employeur

Selon la Commission des normes, de l’équité, de la santé et de la sécurité du travail (CNESST), les employeurs ont la responsabilité d’assurer, par des mesures concrètes, la prévention des accidents du travail et des maladies professionnelles dans leur milieu de travail.

Qui devrait effectuer l’analyse de risques?

L’analyse des risques doit être réalisée par une équipe compétente qui saura demeurer objective lors du processus.

L’évaluation des risques doit donc être réalisée par des gens détenant une formation adéquate, qu’ils proviennent de l’organisation ou d’une équipe externe.

Cela dit, peu importe qui hérite de la responsabilité de réaliser l’analyse de risques, les employés qui travaillent avec des machines au quotidien devraient être impliqués dans les démarches. En raison de leur expérience, ils sont les mieux placés pour fournir des informations clés concernant les habitudes de travail, les tâches à réaliser, etc.

La différence entre un danger et un risque

La gestion des risques se concentre majoritairement autour de deux phénomènes : les dangers et les risques.

Même s’ils sont souvent considérés comme des synonymes dans la vie de tous les jours, ces deux termes désignent des concepts différents dans le contexte d’une analyse de risques.

Ainsi, une situation ou un élément pouvant créer un dommage ou un préjudice (ex. : un plancher glissant) est considéré comme un danger, tandis que le risque est déterminé par la combinaison de la probabilité d’occurrence de ce dommage et sa gravité.

Demandez une analyse des risques que posent vos machines

Les étapes d’une analyse de risques

Procéder par étapes peut faciliter l’application d’une stratégie. Les sections ci-dessous présentent les étapes type du processus d’analyse de risques appliqué à la sécurité des machines.

1 – L’identification des dangers et des risques

De manière générale, la création d’une liste énumérant l’ensemble des dangers et des risques auxquels sont exposés les employés est la toute première tâche à réaliser dans le cadre d’une analyse de risques.

Dans son guide, la CNESST présente un aide-mémoire sur les phénomènes dangereux associés à des pièces ou à des outils.

Pour n’en oublier aucun, vous pouvez également tenir compte de ces éléments :

- Les inspections périodiques;

- Le registre d’accidents et d’incidents de l’établissement;

- Les commentaires, les plaintes, les suggestions des travailleurs, des contremaîtres ou du comité de santé et de sécurité;

- L’expérience des autres entreprises du même secteur d’activités.

2 – La hiérarchisation et la priorisation des risques

La deuxième étape consiste en la hiérarchisation des risques identifiés lors de la première étape. Elle assure que les risques les plus importants pourront être pris en charge en priorité.

Pour prioriser les risques, la CNESST recommande de le faire en utilisant des paramètres définis :

- Les risques qui peuvent entraîner des conséquences graves et immédiates (ou les situations les plus dangereuses);

- Les risques que l’employeur et les travailleurs jugent les plus importants;

- La probabilité qu’un accident ou qu’un incident survienne et ses conséquences possibles.

Lorsque les deux derniers paramètres sont utilisés, la gravité du préjudice correspond aux dommages. On parle donc souvent d’une échelle allant de « faible » (atteinte à la santé qui nécessite un traitement médical) à « mortelle » (un préjudice pouvant entraîner la mort).

La probabilité qu’un événement dangereux survienne est basé sur le niveau d’exposition des employés aux risques et sur la possibilité d’éviter le dommage en cas d’événement dangereux.

Ensuite, il est possible d’interpréter les résultats à l’aide d’un graphe tel qu’illustré ci-dessous.

3 – Le choix des correctifs et moyens de prévention à mettre en place

Une fois les risques identifiés et priorisés, il faut choisir les correctifs et les moyens de prévention à implanter.

L’objectif est d’éliminer les risques directement à leur source. Lorsque ce n’est pas possible, d’autres mesures doivent être mises en place. La CNESST propose d’ailleurs différents types de correctifs à appliquer selon la hiérarchie suivante :

- Élimination à la source: le risque est carrément retiré du milieu de travail ;

- Remplacement: le remplacement de matériaux, de processus ou d’équipements par des équivalents présentant un risque plus faible ;

- Contrôle technique: la probabilité qu’un événement dangereux se produise est réduite par la prévention ou la limitation de l’accès ou de l’exposition au risque, la réduction de l’énergie disponible ou le changement de la façon d’être en contact avec le risque. (ex. : cadenassage, garde de sécurité de machine, garde-corps industriels);

- Sensibilisation: la mise en place de mesures qui améliorent la capacité des travailleurs à détecter les risques et à être vigilants;

- Mesures administratives: les méthodes qui améliorent la capacité du personnel à travailler en toute sécurité (ex. : formation, méthodes de travail, etc.);

- Équipements de protection individuelle: il peut s’agir de lunettes de sécurité, de casques, de respirateurs, de harnais, etc. Le port d’équipements de protection individuelle ne peut pas être la seule mesure de contrôle mise en place.

4 – L’évaluation et le contrôle des résultats

Cette dernière étape permet de déterminer le niveau d’efficacité des correctifs et mesures mises en place pour réduire les risques en milieu de travail.

Vous devriez donc prendre le temps de vous demander si les différents moyens déployés offrent le degré de réduction du risque attendu.

Attention : même si vos mesures de sécurité semblent porter leurs fruits, il sera tout de même important de mettre en place des moyens permettant de s’assurer que les mesures de prévention restent en place et qu’elles demeurent efficaces.

Omnifab : votre meilleur allié en matière d’analyse de risque

En résumé, réaliser une analyse de risques est indispensable pour pouvoir offrir un milieu de travail sain à vos employés et vous assurer que votre entreprise soit conforme aux lois visant à assurer la sécurité des travailleurs. Il faut donc aborder ce sujet avec beaucoup de sérieux.

Pour bénéficier du meilleur accompagnement possible en matière d’analyse de risques, vous pouvez vous fier à notre équipe. En plus de vous livrer un rapport d’analyse complet, nous pourrons déterminer avec vous les actions à poser pour vous conformer et même les appliquer. Cette approche « clé en main » de la sécurité industrielle est notre signature !

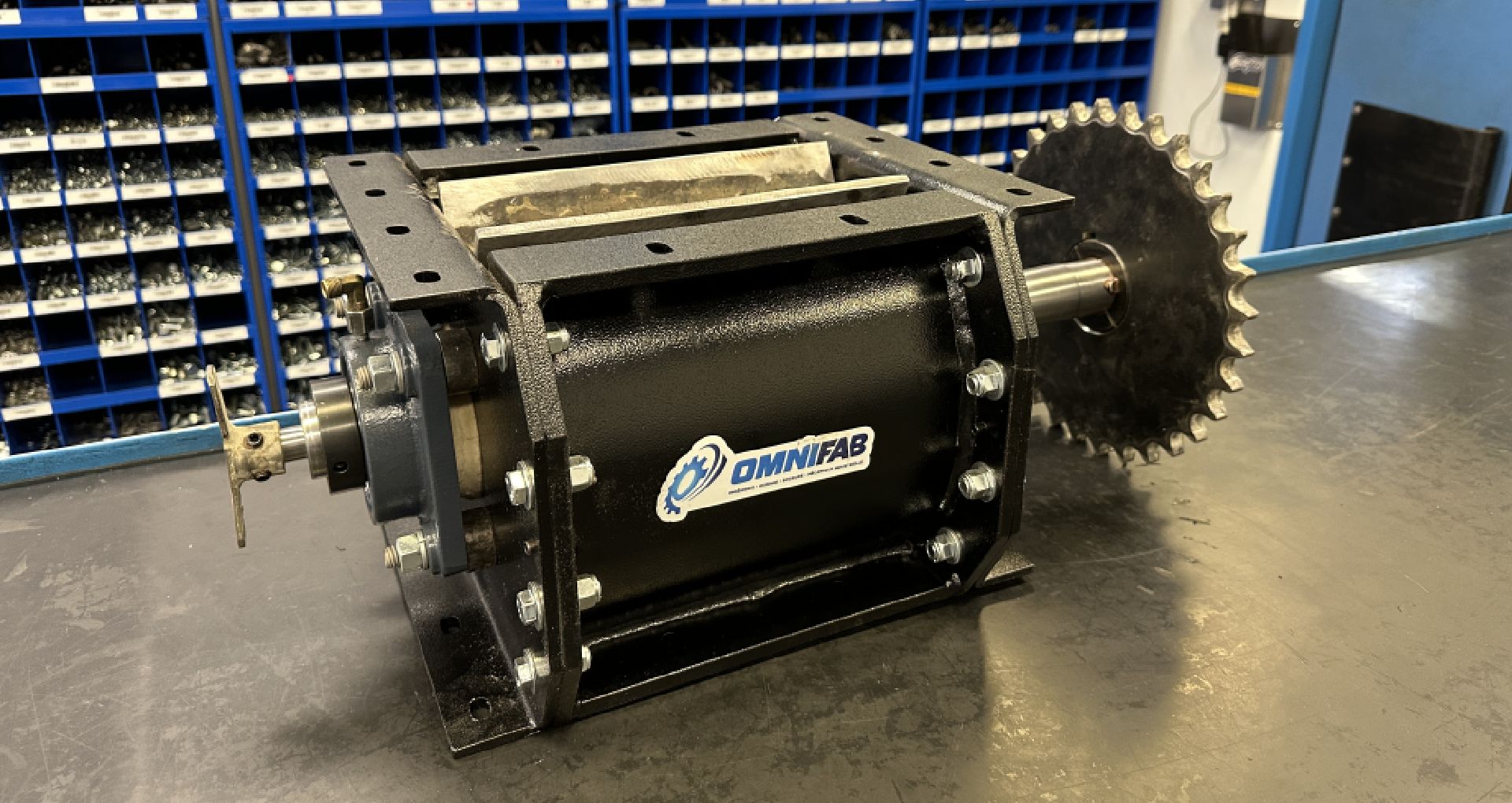

Omnifab vous présente quelques notions de base concernant la découpe laser

Un laser est une lumière très concentrée et amplifiée. Le terme « laser » est d’ailleurs l’acronyme de « Light Amplification by Stimulated Emission of Radiation », une technologie qui a été développée au cours des années 1960.

Grâce à de nombreux progrès technologiques, le laser est aujourd’hui utilisé dans une multitude de procédés.

L’une de ces utilisations est la découpe laser, un procédé utilisé au sein de notre usine et sur lequel vous en apprendrez beaucoup à la lecture de ce texte. Dans les paragraphes suivants, vous trouverez des informations concernant son fonctionnement, ses applications, ses avantages et encore plus! Mais pourquoi ne pas commencer par sa définition?

Brève définition de la découpe laser

La découpe laser (ou découpage laser) est une technique de fabrication soustractive qui consiste à découper ou graver des matériaux à l’aide d’un laser puissant et très précis qui se concentre sur une petite surface. La focalisation du rayon laser sur la zone réduite permet d’élever la température de la matière jusqu’à la fusion ou vaporisation.

La plupart du temps, un ordinateur est utilisé pour diriger le laser et tracer le chemin de découpe selon un plan téléchargé dans un logiciel.

Ce procédé est majoritairement utilisé dans les lignes de production industrielle et les ateliers de prototypage, de fabrication mécanique et d’usinage, mais comme il est de plus en plus accessible, on le retrouve maintenant dans plusieurs autres secteurs d’activités.

La découpe laser ne doit pas être confondue avec l’oxycoupage ou le découpage plasma.

Confiez un mandat de découpe laser à nos experts dès maintenant

Comment une découpeuse laser fonctionne-t-elle?

Généralement, la découpe laser est effectuée à l’aide d’une machine commandée par ordinateur (CNC).

À l’intérieur de la machine, le faisceau laser est créé par la stimulation de matériaux à effet laser par des décharges électriques ou des lampes à l’intérieur d’un espace fermé. Le matériau à effet laser est ensuite amplifié par une réflexion interne jusqu’à ce que son énergie soit suffisante pour qu’il s’échappe sous la forme d’un flux de lumière monochromatique.

Puis, cette lumière intense est focalisée sur la zone de travail par des miroirs ou des fibres optiques qui dirigent le faisceau à travers une lentille qui l’intensifie. Le faisceau laser fait brûler, fondre ou vaporiser localement le matériau afin d’obtenir le résultat souhaité. Le type de matériau qu’un laser peut découper dépend du type de laser et de la puissance de la machine.

Malgré ce que son nom peut laisser présumer, il n’est pas rare qu’une machine à découper au laser puisse effectuer plusieurs opérations différentes : la découpe, la gravure et le marquage.

La découpe

Lorsque le faisceau laser traverse entièrement le matériau, il crée une découpe.

Une découpe au laser est généralement très précise et propre, mais l’aspect des bords de la découpe dépend du matériau et de son épaisseur.

La gravure

On parle de gravure lorsque le faisceau laser enlève des parties du matériau, mais ne coupe pas entièrement le matériau.

Le marquage

On parle de marquage lorsque le laser n’enlève pas le matériau, mais en modifie par exemple la couleur.

Exemples d’applications de la découpe laser

La découpe laser est souvent utilisée pour le prototypage et la fabrication de grandes pièces métalliques, surtout de formes aplaties, dont les dimensions doivent être très précises.

Elle est particulièrement efficace dans les secteurs d’activités où le rythme de production doit demeurer élevé :

- Métallerie architecturale;

- Découpage d’enseignes métalliques;

- Fabrication d’équipements industriels variés;

- Fabrication de machines;

- Et plusieurs autres.

Bref, lorsque les procédés de fabrication traditionnels imposent des contraintes, la découpe au laser offre une plus grande liberté de conception et facilite la production de grandes quantités.

Les avantages du découpage au laser

Globalement, la découpe au laser offre plusieurs avantages lorsque comparée aux techniques de coupe traditionnelles:

- Un niveau de précision très élevé;

- Une économie de matériaux;

- Une vitesse de production supérieure;

- Des bords d’une grande propreté;

- Une déformation minimale du matériau;

- Un haut niveau de sécurité du processus.

Les matériaux qui peuvent être coupés au laser

La plupart des matériaux peuvent être découpés à l’aide d’un faisceau laser : métal, bois, textile, papier, carton, céramique, acrylique, composite, cuir, verre et même plus. Des longueurs d’onde spécifiques ont d’ailleurs été développées pour obtenir un rendu optimisé sur chaque type de matière.

Il est cependant permis de penser que la découpe de plaques de métal et de métal en feuilles est l’application la plus répandue. Par exemple, les feuilles d’acier ou d’acier inoxydable (stainless steel) d’une épaisseur allant jusqu’à 1 1/4 pouces peuvent être découpées au laser.

Attention toutefois: certains matériaux possèdent des propriétés réfléchissantes qui complexifient leur réaction au laser. Par exemple, c’est le cas de l’argent et du cuivre.

Omnifab : une expertise en découpe laser qui ne cesse de grandir

En somme, la découpe laser est un procédé de fabrication qui est de plus en plus utilisé au sein des entreprises de fabrication mécanique industrielle.

Chez Omnifab, nous n’hésitons pas à nous servir de cette technique pour créer toutes sortes de pièces et composantes qui entrent dans la fabrication des machines que nous concevons sur mesure. Nous offrons même un service de découpe laser conçu pour répondre aux besoins des entreprises.

N’hésitez donc pas à nous contacter pour en savoir plus sur le sujet!